Home > アーカイブ > 2012-06

2012-06

東レが挑む21世紀を開く化学産業/東レ・滋賀事業場訪問

- 2012-06-25 (月)

- 異業種・独自企業研究会

《と き》2012年5月9日

《訪問先 》東レ(株)滋賀事業場(滋賀県・大津市)

《講 師 》代表取締役副社長 田中千秋氏

《コーディネーター》テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

2012年5月9日の「異業種・独自企業研究会」2012年度第1回例会は、大津市にある東レ滋賀事業場を訪問した。新興国の台頭によるグローバル化の進展に伴い、日本でのものづくりが大きな転換期にある。自動車、家電、ファッションなどの最終製品企業が、生産拠点を市場の拡大する新興国に移転する中で、国内素材産業の健闘が注目されている。石油化学品、汎用プラスチック、合成繊維のようなどこでも作れる汎用製品では、日本企業は国際的な競争力を喪失して久しいが、炭素繊維、アラミド繊維のような高性能特殊繊維や、海水淡水化用RO膜、リチウム電池用セパレーター、液晶用光学フィルム等の機能性素材では、日本の技術力の高さが発揮されており、国内素材産業の健闘振りが際立っている。

2012年5月9日の「異業種・独自企業研究会」2012年度第1回例会は、大津市にある東レ滋賀事業場を訪問した。新興国の台頭によるグローバル化の進展に伴い、日本でのものづくりが大きな転換期にある。自動車、家電、ファッションなどの最終製品企業が、生産拠点を市場の拡大する新興国に移転する中で、国内素材産業の健闘が注目されている。石油化学品、汎用プラスチック、合成繊維のようなどこでも作れる汎用製品では、日本企業は国際的な競争力を喪失して久しいが、炭素繊維、アラミド繊維のような高性能特殊繊維や、海水淡水化用RO膜、リチウム電池用セパレーター、液晶用光学フィルム等の機能性素材では、日本の技術力の高さが発揮されており、国内素材産業の健闘振りが際立っている。

今回訪問した東レは、健闘する素材産業の一方の旗頭として、炭素繊維やRO膜で世界トップに位置づけられる企業であり、他社が国内生産を断念した合成繊維においても、ユーザーとの共同開発による高機能製品を開発し、大きな利益を創出している。

滋賀事業場は東レリサーチセンターを有し、同社の新製品・新技術開発の中心としての役割を果たして来た。今回は、東レの技術開発の原点および開発精神に触れられることを期待して訪問した。

最初にDVDにより、滋賀事業場を中心とした研究、開発、生産活動と、それらの連携およびパイロットプラントによる実証試験が紹介された。

次いで代表取締役副社長 CTO 田中千秋氏による「東レが挑む21世紀を開く化学産業」~先端材料で世界のトップ企業に~と題した講演を伺った。

創業は1926年のレーヨン製造に始まり、合成繊維、樹脂・フィルムなど、有機合成化学、高分子化学をベースとして発展した。その後に合成繊維時代のビジネスモデルは変わったが、化学をベースとしていたため、時代の変化に対応出来た。コア技術として、従来の有機合成化学、高分子化学に、ナノテクノロジーおよびバイオテクノロジーを加え、これらのコア技術から先端材料の創出を目指している。21世紀の目標は、「先端材料で世界一を目指す」ことである。

東レの事業は化学をベースにしているので、一時世の中で盛んに言われた「選択と集中」とは異質の分野である。そのため、アナリストの主張は聞かない。東レのイノベーションの基本は「極限追求」にある。初代の研究所長であった星野氏は、「深は新なり=極限追求」と考えたが、これが東レの研究開発の伝統となった。

人口増加と文明進化・経済発展のバランスを取るためには、地球規模の課題として、

- 地球温暖化の抑制

- 再生可能な資源・エネルギーの確保

- 人口増加に伴う水不足問題の解決

- 人類生存の基本問題としてのヘルスケア

があり、東レとしてはこれらの課題解決のために寄与したい。

環境・資源・エネルギーでは、化石燃料から再生可能エネルギーへと、新時代が始まったと考えており、”EcoChallenge”プロジェクトを2007に開始した。

特に先端材料によって、地球温暖化防止と環境負荷低減への寄与、グリーンイノベーションが可能と期待している。地球温暖化防止では、省エネルギー(自動車・航空機用軽量材料、LED、EL)、新エネルギー(太陽光発電、風力発電用材料、Liイオン電池材料)、 バイオマス(バイオベースポリマー)、環境負荷低減では、水処理(海水淡水化RO膜、汚水処理、水の再生)、空気浄化、環境低負荷材料、リサイクルなどを検討している。

環境負荷低減のためには、資源採掘段階、製造段階、製品としての使用段階、廃棄段階まですべてのライフサイクルを含んだライフサイクルアセスメント(LCA)に取り組むべきと考え、LCAによるCO2排出量削減を実施している。特に使用中にCO2を高排出する自動車、航空機、火力発電などを対象として、CO2排出量を下げる方策・手段を開発し、環境負荷低減と持続的成長を両立させる実現性ある取り組みを目指している。

炭素繊維の研究開発は1961年に開始し、50年間に渡って営々と技術開発を継続してきた。現在は、日本メーカーが世界で70%のシェア-を占めているが、中国・韓国で約40社が新規参入しており、今後は予断を許さない。ボーイング787一機で、年間換算で2,700トンのCO2排出量を削減する効果がある。

次世代の自動車に対しては材料で貢献出来ることが多く、軽量化部材、パワートレイン部材、エレクトロニクス材料、非石油系素材、フィルム加飾材料などを期待している。炭素繊維によるモノコック構造を採用したコンセプトカー、”TEEWAVE AR”、を作成し、テストしている。4席のEVで重量は36%軽量化され、使用電力は27%削減可能。

エネルギー新時代のコンセプトとして、スマートコミュニティに貢献出来る材料・部材を検討している。具体的には、パワーコンディショナー・インバーター、送電網、省エネハウス素材、大型風力発電、太陽電池部材、燃料電池材料、Liイオン電池、EV/HEV/PHEV、水処理システムなどが対象となる。

バイオベースポリマーでは、バイオ原料としての食料ではなく、非食料バイオマス(セルロース)の糖化を推進している。

地球環境問題に対しては、企業としての数値目標を立てている。CO2削減貢献量としては、2007年度の1620万トンを、2020年近傍で2億トンに、グリーンイノベーション事業としては、2007年度の2,140億円を、2020年近傍で1兆円を目標としている。

2013年を目標とした中期経営課題AP-G 2013では、成長著しい分野および地域での事業拡大とコスト削減を通じた事業基盤強化を目指し、3つの全社プロジェクトを実行中である。それらは、グリーンイノベーション事業拡大(GR)プロジェクト、アジア・新興国事業拡大(AE)プロジェクト、トータルコスト競争力強化(TC-II)プロジェクトである。

東レの技術開発センターは、研究、技術、エンジニアリングの総力を結集するために設立された。海外工場は、従来の日本本社からの技術移転中心のトランスプラント型から、各地のニーズに合った技術開発中心の自律開発型に変換している。世界は歴史的な転換期にあり、真のグローバル展開が必要である。

日本のものづくりは、政府に頼ることなく、自律した企業活動によるものづくりイノベーションで国内生産の維持強化をすべきである。

地球規模の課題解決のためには、ひとつの技術領域では解決し得ないので、領域を超えた知の結集を計る必要がある。そのためには、まず産官学の連携型オープンイノベーションおよび顧客との垂直連携型開発モデルを推進している。また、素材メーカーと最終製品メーカーが連携してソリューションを創出するため、東レグループの総力を結集し、最終製品メーカーとターゲットの共有化、共同設計・素材検討、共同評価を行っている。今までの業種間分業を越え、業種間連携と融合に向かっている。具体的には、斜陽産業となった衣料用合成繊維で、ユニクロとの連携による高機能繊維の成功例がある。

現在のような変革期に求められる組織と人材には、変化への対応力、イノベーションを起こし、オープンイノベーションに結びつける力、強いリーダーシップ、総合的人材(高い専門性と多面的見方)、グローバル人材(世界的視点、チャレンジ精神、異文化)が不可欠である。

引き続いて、理事(技術)植村忠廣氏による「世界の水問題解決に貢献する有機高分子分離膜」と題する講演が実施された。

引き続いて、理事(技術)植村忠廣氏による「世界の水問題解決に貢献する有機高分子分離膜」と題する講演が実施された。

水資源は今後の地球規模課題として、重要な項目となっている。地球人口70億人の中で、飲料水が不足しているのは9億人、衛生設備の不足は26億人に達し、人工の増加に比例してより問題化すると予測されている。

膜分離では従来は日本が強く、国内膜メーカーのシェアは膜全体で約60%、海水淡水化膜で約70%、低圧膜(UF、MF)で約40%を占めている。ただ、水ビジネストータルとしては、日本は強くない。また、新興国では低価格品を中心に膜の追い上げがあり、オールジャパン体制で世界の水問題に貢献しようという活動、チーム水・日本、が2007年に開始された。海外でも同様なプロジェクトが進行中である。

東レのRO膜は40年前に研究を開始し、すべての水処理膜を自社開発してきた。水処理事業は、グリーンイノベーション事業の一環として、重点事業に位置づけられている。RO膜は継続的な技術開発とコスト低減により、蒸発法と比較してもコスト優位にある。

RO膜はグローバル展開しているが、全出荷量は水換算で2,450万立方メートル/日に達し、9,800万人分の生活用水を供給していることになる。MBR膜(membrane bio-reactor)は、膜分離活性汚泥法に使用され、処理水質の向上と設置面積の減少に寄与している。2011年6月時点の累積納入実績は、49.6万立方メートル/日となっている。

今後の新しい技術開発の方向としては、新素材膜として、有機・無機ハイブリッド膜、カーボンナノチューブRO膜、アクアポリンを含む人工膜など、膜利用革新プロセスとして、浸透圧発電、forward osmosisなどが挙げられる。

講演が終了後、質疑応答の時間を持った。以下に要旨のみ纏めた。

- 日本の素材メーカーが成功しているのは、汎用品ではグローバルのコスト競争に勝てないと考え、高性能・高機能製品にシフトした結果であろう。しかし、新興国は機能製品にも進出を試みており、太陽電池に見られるように、最初は低機能品から入るが、段々と高品質品にシフトして市場を占有するのは時間の問題である(Innovation Dilemma)。日本の素材メーカーとしては、更なる高品質を目指す、川下展開する、新機能を開発する、現地生産へシフトするなど、色々な対応が考えられるが、東レとしてはどのような方針を持っているか?

→ 東レ全社としては、明確な方針はないが、先端材料をやっていたら、グローバルに勝てると思うのは間違いだ。サムソンは、日本に頼っていては危ない、市場を握った者が強いと考えて経営改革した。田中氏個人としては、川下展開、垂直統合型連携(製品設計、製法設計、材料設計の融合)、オープンイノベーション、統合的人材育成の実行により、これからのグローバル競争に勝って行けると思っている。 - (フランスからの出席者に対して)、フランスでの化学産業のグローバル化状況を尋ねた。

→ フランスではグローバル化対策として、イノベーションを重視し、国からの支援もある。そのためには、基礎研究から応用まで含めた人的交流が最重要と考えている。 - 淡水化ではRO膜が主流となっているが、killer technologyとしてはどのような候補があるか?

→候補としては、炭酸アルミニウムを使用したdraw solution、電気浸透膜などが検討されている。

- 東レリサーチセンター(TRC)

受託分析や調査研究を行う東レ子会社。売上は約70億円、従業員は約500人、顧客は国内中心に約3,000社有る。本社とTRCの分析機器の設備投資は、稼働率優先で決める。館内の設備を中心に見学したが、3Fは有機分析、2Fは表面分析、構造化学、固体NMR分析、材料物性、熱物性(半導体の加熱発生ガス分析)等、1Fは表面解析、SEM、TEM等に分かれていた。 - 地球環境研究所

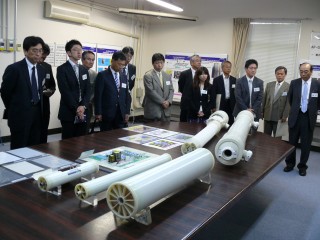

RO用スパイラル膜の試験室。膜の製造法をモデル実験と映像で見たあと、小型試験装置を見学。膜分離技術をパネルで説明を受け、モジュールの実物を見学した。スパイラル膜はポリアミドが主流、中空糸膜はPVDF製。 - イノベーションプラザ

繊維、フィルム、樹脂、CFRP製品の展示を見学した。担当者の説明を、田中副社長ご自身がより詳しく背景や技術内容を補足されたので、通常の見学よりも中味の濃い内容となった。東レでは材料開発ではなく、ものづくりを行うことを主眼としており、そのために顧客と提携し、製品設計、製法設計、材料設計を融合させている。

今回の訪問で、東レが炭素繊維やRO膜などの先端材料開発で、リーダーの地位を維持してきた背景とその理由が明確に理解出来た。第一に、先端材料での研究開始が早いだけでなく、炭素繊維では50年、RO膜では40年という長い期間、研究開発、商品開発を維持・継続してきたことである。第二に、それを可能にしたのが、研究開発の思想として「深は新なり」という初代所長の思想を基本方針とし、「極限追求」を実行してきたことである。第三に、その思想実現のため、研究、開発、エンジニアリングを結集したリサーチセンターを組織し、常に全社の技術を統括して一体運営してきたことである。そのために、一時の流行となったアナリストによる選択と集中、ROA至上主義を拒否し、事業分社化のような雑音に耳を傾けることなく、ものづくりの基本思想と組織を維持出来た。言い方を換えると、ものづくりの基本を理解し、それを実現しようとする経営者を継続して生み出したこと、そういう経営者を選ぶ風土がそれを可能としたと言える。

今回の訪問で、東レが炭素繊維やRO膜などの先端材料開発で、リーダーの地位を維持してきた背景とその理由が明確に理解出来た。第一に、先端材料での研究開始が早いだけでなく、炭素繊維では50年、RO膜では40年という長い期間、研究開発、商品開発を維持・継続してきたことである。第二に、それを可能にしたのが、研究開発の思想として「深は新なり」という初代所長の思想を基本方針とし、「極限追求」を実行してきたことである。第三に、その思想実現のため、研究、開発、エンジニアリングを結集したリサーチセンターを組織し、常に全社の技術を統括して一体運営してきたことである。そのために、一時の流行となったアナリストによる選択と集中、ROA至上主義を拒否し、事業分社化のような雑音に耳を傾けることなく、ものづくりの基本思想と組織を維持出来た。言い方を換えると、ものづくりの基本を理解し、それを実現しようとする経営者を継続して生み出したこと、そういう経営者を選ぶ風土がそれを可能としたと言える。

日本企業が過去に世界初、世界一を誇った最終製品は、海外企業が開発に時間が掛かりすぎるとして諦めた技術を、時間を掛けてじっくりと開発したことで成功した例が多いこと、継続的に新製品・新技術を生み出している日本企業の研究開発体制は、東レのリサーチセンターのように、事業部の研究開発を独立組織とはせず、それらを統合した全社一体組織で運営している例が多いことを考慮すると、東レは研究開発の有るべき姿を具現化していると言える。

日本の素材メーカーが、自動車、カメラ、液晶テレビ、携帯電話、リチウム電池などの分野で優れた高機能・高性能材料を供給するようになったのは、素材メーカーが汎用品でナンバーワンになることを諦め、オンリーワン製品で生き残ろうと考えたことも理由の一つであるが、同時にグローバルな頂点を目指す国内の自動車や家電などの最終製品企業が、先端製品を世界に先駆けて開発するに際し、それに必要な部材開発を素材メーカーが一体となって協力したことも理由に挙げられる。厳しいユーザーの要求に応えようとしたことで、素材メーカーが力を付けることが出来たと言える。近年になり、家電などの最終製品分野の新製品開発で、日本企業が海外企業の後塵を拝する例が増加していることは、国内の最終製品企業と素材企業の良好な協力関係にマイナスの影響を与えないかと危惧される。

世の中の変化はこれから益々速度を速め、技術開発やものづくりに変革を迫ると予測される。その際にものづくりの基本は何か、そのための組織をどう変革したら良いかと考える時、今回お聞きした東レのものづくりの姿勢は、多大の示唆を与えることであろう。

(文責 相馬和彦)

Home > アーカイブ > 2012-06