Home > アーカイブ > 2008-03

2008-03

クレハが挑む世界オンリーワンの技術開発

- 2008-03-25 (火)

- 異業種・独自企業研究会

と き : 2008年2月27日

訪 問 先 : (株)クレハ いわき事業所 訪問

講 師 : 特別顧問 加治久継氏

取締役専務執行役員 重田昌友氏

コーディネーター: 相馬和彦氏(元帝人(株)取締役 研究部門長)

平成20年度の第一回は、2月27日にクレハの主力工場であるいわき事業所を訪問した。歴史的に技術導入が多かった国内化学企業の中では、クレハは独自技術にこだわって自社技術開発を行い、継続的に実績を挙げてきたことで知られている。今回の訪問によって、ものづくりの根源である技術開発につき、多大の示唆が得られることが期待された。

平成20年度の第一回は、2月27日にクレハの主力工場であるいわき事業所を訪問した。歴史的に技術導入が多かった国内化学企業の中では、クレハは独自技術にこだわって自社技術開発を行い、継続的に実績を挙げてきたことで知られている。今回の訪問によって、ものづくりの根源である技術開発につき、多大の示唆が得られることが期待された。

いわき事業所は1934年に前身の昭和人絹が創業を開始して以来、1944年に呉羽化学工業に変わってから現在に至るまで、豊富な工業用水と面積112万平米という広大な敷地に恵まれ、ずっと主力工場として位置付けられて来た。いわき事業所は化学工業で通常見られる臨海工業地帯にはなく、港湾としては近くの小名浜港を利用している。

現在社名は株式会社クレハと改めていて、高機能材、化学品、医薬品、包装材、家庭用品を中心とした2006年度の売上が単体で(括弧内は連結)857億円(1,463億円)、経常利益が73億円(117億円)、純利益が39億円(58億円)である。また従業員は単体で1,303名、連結で3,749名(2007年3月31日現在)が在籍している。加工品の製造工場として、国内では小美玉市、加古川市、かすみがうら市など、海外では米国、オランダ、中国などに拠点を有している。

最初に会社紹介のビデオを見た。塩の電気分解で水素と塩素を製造し、この塩素と塩化ビニルを反応させて塩化ビニリデンを合成し、家庭でも広く使用されている包装用ラップフィルム(クレラップ)やソーセージなどの食品包装用フィルムが製造される。ポリフェニレンサルファイド樹脂(PPS)は、パソコンや携帯用電気部品に使用されている。またピッチから炭素繊維や球状活性炭を開発し、後者は浄水・廃水処理やガス吸着・溶剤回収に使用されている。透明で導電性を付与する技術を開発し、これを利用した静電製樹脂(バイヨン)を販売している。農薬事業を発展させ、農業資材として育苗用の培土も開発した。医薬品としては、悪性腫瘍治療剤としてサルノコシカケから抽出したクレスチンを販売しているが、球状活性炭技術を活用して慢性腎不全の治療に利用している。

これらの技術開発を担って来た研究所としては、総合研究所をいわき市に、生物医薬研究所を東京に、加工商品研究所を小美玉市に有している。

これらの技術開発を担って来た研究所としては、総合研究所をいわき市に、生物医薬研究所を東京に、加工商品研究所を小美玉市に有している。

ビデオ上映後に「クレハが挑む世界オンリーワンの技術開発」について、加治久継特別顧問(前副社長CTO)および重田昌友取締役専務執行役員、技術・研究本部長のお二人より講演をいただいた。

最初の加治特別顧問の講演は、「技術立社化学企業のRD&Mとクレハ熱分解技術」と題し、クレハが技術立社を目指した経緯を含め、独自技術である熱分解技術を開発した経験が説明された。演題でRD&Mと題したのは、クレハにおける20世紀型技術開発が円熟期を迎え、単に従来のようなR&D主導では研究開発の成功確立が低くなるとの認識から、R&DにM(マネジメントとマーケティング)をプラスした21世紀型にするべしという考えから技術経営を行っていることを表している。

企業文化を決定する理由には、その企業が経験した何らかの原体験を契機とすることが多い。原体験は経営の危機であったり、社会変革を契機としたりとそれぞれ固有のものである。クレハの場合は、かつて塩化ビニリデン樹脂製造技術の導入を企ててそれが失敗に終わったことを契機としている。この失敗から、技術は自社開発で行うべきことを痛感し、それ以後は自社技術による技術立社を経営方針としてきた。技術立社を実現するにはそのための人材育成が鍵になると判断し、海外留学制度、社内論文制度、大学との連携による人材確保などの手を打ってきた。

クレハの多様な事業は、当初は電気分解で製造される塩素の利用として展開され、まず塩ビの製造、次いで塩化ビニリデン製造へ、さらに原料であるエチレンを製造するための原油分解プロセス開発へと進み、そこから副生するピッチを利用した炭素繊維やアスファルト分解技術へと発展した。そこへ医薬品や農薬など独自性技術が更に付加された。

技術立社を支えるための技術開発をどう行うかは、研究・技術開発を統括していた加治副社長(当時)の最大の関心事であった。今までのクレハの技術開発は、研究所の自由な発想を重視し、そこから産まれたプロダクトアウトをやってきた。そのため、個々の技術や製品にシナジー効果が少なく、また唯我独尊になり勝ちなNIH症候(Not Invented Here)も見受けられた。その結果、事業成功確立は低いと言わざるを得なかった。それを戦略的スペシャリティ会社へ変え、ニッチでグローバルを目指すことに方針変更を行った。

ここで意思決定のツールに使用したのが、テンプレート方式であるMIメソッドである。この手法はブーズ・アレン・ハミルトン社が開発したもので、クレハにおける全体像を7つのユニットと3つのゲートから見て20個の主要テーマを選び出し、研究と営業が一緒になって約3ヶ月掛けた検討を行った。その結果、

①言葉の共通化、立案能力アップ、

②コミットメントの定着、

③リーダーの責任感、

④R&Dは投資だという意識、などが定着した。

テンプレート方式を実施する際には、事業戦略に基づく研究開発を目指すことで、研究者に事業を意識させ、会社を事業指向へ向けさせることを目的とした。またマッピングによる強みの認識を行うことで、今後の集中事業は包装材ではバリア、機能材では電気特性、医薬では新薬とアライアンス、現製品では用途・市場の拡大を行う必要性が明らかとなり、その技術開発を研究所で対応することになった。

この作業を行った後の研究開発の資源配分は、基礎に20%、新製品開発に50%、現製品の改良・改善に30%としており、基礎の20%にはMIメソッドは適用せず、自由な発想を重視している。また知的財産戦略では、重点領域では徹底的な権利化を行い、そうでない分野は公知化させるというメリハリがつくようになった。

従来塩ビはナフサの熱分解で得られるアセチレンとエチレン1:1の混合物からエチレンを分離し、エチレンに塩素を反応させて二塩化エチレンを製造し、これを熱分解して得られていた。この熱分解で得られる副生成物である塩化水素を次いでアセチレンと反応させると塩ビが得られるので、結果的にはナフサと塩素が原料としてあれば良い。このナフサの代替に原油そのものを原料とするのが原油分解法である。当時石油の埋蔵量が問題となり、ナフサの供給量にも懸念が浮上したため、ナフサの代わりに原油を用いようという考えが出てきた。

原油分解で得られる主製品はアセチレンとエチレンであり、これは従来のナフサ分解と同様に利用可能である。原油分解がナフサ分解と異なる最大の特徴は、重質成分から成るアスファルトが大量に生成しこれの処理が必要となることである。クレハの原油分解技術の特徴は、分解の熱源として2000度Cのスチームを利用したことである。原油分解プロセスを開発したことにより、この技術はアスファルト処理技術へと発展し、クレハにおける炭素製品事業を産み出すことになった。

アスファルト処理技術には生成物である分解油、ピッチおよび分解ガスの処理と利用技術が必要となるためクレハ一社では困難と判断し、アラビア石油、冨士石油、住友金属の三社との共同開発を実施した。アラビア石油と冨士石油は、分解油の脱硫および既存製油工程への組み込み技術、住友金属はピッチのコークスバインダーへの利用技術、クレハは分解ガスの脱硫と自消技術を担当した。結果的にはこの共同開発体制が有効に働いた。

アスファルト処理には2000度Cに加熱したスチームを熱源に利用したが、従来スチームを2000度Cまで加熱した工業例はなく、従来は1500度Cが最高であった。ジルコニア、アルミナ、ムライトの蓄熱層をバーナーで加熱し、そこにスチームを通して2000度Cに加熱する方法を採用した。当初は実績のある1500度から2000度まで500度上げれば良いと簡単に思っていたが、いざ研究を開始してみると予想とは全く異なり、2000度のスチーム特性はそれまでの予想を超えるものであった。2000度Cになるとスチームの比熱が急激に高くなるため、この特性が分解に有利に働き、熱分解は1/100~1/1000秒という短時間で終了する。ただ高温のスチームが通る切り替えバルブには苦労した。

この技術開発では4つのブレークスルーがあった。

①スケールアップの大きさ。ラボ段階からパイロットへのスケールアップは400倍。

②反応形式と反応時間分布のバランス。完全混合形式とバッチ式の選択によるピッチ品質の保持を検討した結果、セミバッチ方式でピッチ品質の良いものが得られた。

③長期安定運転。袖ヶ浦プラントで実用化。

この技術開発を通じて全員が「燃える」という得がたい体験をしたが、その理由を列挙すれば、

①天下の役に立つ技術開発をしているという自負が持てた。現在も日本、中国で稼動中。

②日程が決まっており、遅れが許されない状況にあった。

③リーダーが確固たる強い意志を持っていた。

④参加者の殆どが20代の若さであった。

ということになる。

次に「オンリーワン技術と研究開発」と題した講演が、重田取締役専務執行役員、技術・研究本部長よりなされた。時間的制約から前期加治特別顧問の講演と重複する部分を割愛したため、内容はポリグリコール酸と水処理膜の2テーマに限られた。

ポリグリコール酸(PGA)は従来手術用縫合糸に用いられていたが、生成する水による分解があったため収率は一桁台と低く高価であった。クレハでは大幅な収率向上によって画期的なコストダウンに成功し、当初はいわき事業所内に100T/Yのパイロットを運転したが、その際にグリコール酸はDuPontより供給を受けた。ポリマーそのものの特性が良好であったため注目され、原料を有するDuPont社のWest Virginia州Charleston工場内に総工費1億ドルで年産4,000トン規模のプラントを建設中である。特にガスバリア性、生分解性、高強度特性に優れ、ガスバリアー性は樹脂ではトップクラスであり、生分解速度はポリ乳酸の10倍あり、また高強度・高弾性である。このテーマはずっと以前から社内で関心を持たれ、世代を超えてコツコツと研究が引き継がれて継続された結果、今日になって花開いた。

用途としてはガスバリアー性を生かしたビール用のPETボトルがある。PET/PGA/PETの三層構造で、ボトルを回収した後アルカリ洗浄によってPGAは除去され、PETの単独回収が可能となる。

最近の新製品としては、ポリフッ化ビニリデンを用いた水処理膜を開発し、現在事業化を準備している。

講演で具体的に示されたような自社技術開発の方針をメーカーとして立てること自体はそれほど難しいことではないが、実際それを長期に渡って中断することなく機能させるのは極めて困難なことであり、それが益々困難な環境になりつつある。クレハではどのような企業文化や仕掛けがそれを可能にして来たのかに大きな関心が持たれた。この点を質問したところ、塩化ビニリデンの技術導入失敗経験があってから技術は自分で作るという風土が産まれたこと、そのため玉石混交ではあるが研究テーマのアイデアは常に出てくること、研究が困難な局面に出会うと誰かが助けに出てくること、世代が代わっても前の世代で実現出来なかったアイデアを引き続いて検討しようとする次の世代があることなど、極めてクレハ独自の企業文化が引き継がれてきたことが伺えた。PGAの場合でも、最初に関心を持った研究者から数えて数代は継続して検討が続けられたとのことであった。また最近の傾向として、営業、生産、研究開発を含めて短期の実績で人事評価するのが流行であるが、クレハでの人事評価では成果主義は取らないとのことで、技術立社の精神が企業の制度に浸透していることが印象に残った。。

講演終了後、バスにて工場内を回った後、安全教育施設にて粉塵爆発実験を見学した。クレハは地域との交流を重視し、工場には年間3,000人程度の見学者が来訪し、小学生や農民も含まれるとのことであった。

今回のクレハ訪問では、ものづくり企業の根源たる技術開発が研究開発者を生き生きと燃える集団に変える具体例をお聞きし、その基本となる技術経営が首尾一貫して機能していることを知り、ものづくりに携わる者としては強い感銘を受けた。机上の空論ではないまさに生きた技術経営の好例である。(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

技術を誕生させた材料、進歩させた材料(新日本製鐵)

- 2008-03-25 (火)

- イノベーションフォーラム21

と き :2008年3月19日

会 場 :森戸記念会館

ご講演 :新日本製鐵 (株) 技術開発本部 鋼材研究所 鋼材第二研究部長

主任研究員 吉江淳彦氏

コーディネーター:LCA大学院大学 副学長 森谷正規

21世紀フォーラムの2007年度後期 最終回は、新日本製鉄の吉江淳彦主幹研究員(技術開発本部 鋼材研究所 鋼材第二研究部長)に、「技術を誕生させた材料、進歩させた材料」と題するお話をいただいた。

21世紀フォーラムの2007年度後期 最終回は、新日本製鉄の吉江淳彦主幹研究員(技術開発本部 鋼材研究所 鋼材第二研究部長)に、「技術を誕生させた材料、進歩させた材料」と題するお話をいただいた。

鉄鋼は、最も古い材料の一つであるが、なおも大きな技術進歩を続けている。それは、鋼材の中にさまざまな物質を加えることにより、より高度な性能、高度な機能を持つ新材料を創り出すことができるからであり、また社会が新しい材料を次々に要求することによって鋼材の進歩を促すからである。その鉄鋼の技術進展に見事に応えてきたのが、日本の鉄鋼業であり、新日本製鉄はその先頭に立つものだ。

吉江さんの話の主題は、酸素であった。FeOである鉄鉱石には大量の酸素が含まれている。製鉄はその酸素をコークスの燃焼によって除去することなのだが、作った鋼材の中には、AlやMgなどとの酸化化合物として残ることになる。この介在物が、種々の問題を引き起こす。したがって、介在物を取り除くよう大きな努力を重ねる。しかし、徹底的に無くそうとしても、限界があり、ゼロにはできない。そこで、介在物が少々あっても問題を生じないような方法を考えることになった。つまり、酸素となんとか協調するのであり、それによって成果を上げた。さらに、邪魔なはずの酸素を活用する方法も考え出した。まさしく、鉄の中の含有物によって、鋼材にはさまざまな可能性が生じることを如実に示すお話であった。

最初のテーマは、自動車のタイヤに用いられているスチールコードであった。0、1-0、2ミリの非常に細い線にするのだが、細く引く工程でしばしば切れるという問題があった。それは、酸素化合物が介在するからであり、その個所で切れるのである。そこで、介在物を極力減らすよう努めたが、10ppmまで減らしても、なおも断線が生じる。これは、東京ドームにボール一個ほどのきわめて少ない量だ。

そこで、断線が生じる状況を深く分析して、介在物が低い融点のものであれば切れにくいことを発見して、介在物の低融点化に努めた。それによって、断線をほぼゼロにすることに成功したのである。つまり酸素との協調である。

いまスチールコードは各方面で広く利用されるようになり、最先端のものとしてはシリコンウエファーの切断に用いられるが、それは0、14ミリである。放電加工にも利用されているが、もっとも細いのはアユ釣り用の糸であり、0、016ミリのものを7本束ねている。

次に、吊り橋に用いるワイヤの話があった。これは海上に設置するために、強力な錆止めが必要であり、亜鉛メッキをしなければならないが、メッキ作業は高温で行うために組織が崩壊して、Cの層が崩れて強度が落ちる。そこで、3D-AP(アトム・プローブ)装置を用いて、原子レベルで分析して、メッキをしてもCが抜けないような方策を考え出して、ワイヤの強度を保つのに成功した。鉄鋼の開発では、原子レベルのきわめて高度な分析機器を駆使しているのである。

こうして吊り橋用のワイヤの強度を上げることができて、明石大橋では、ワイヤを束ねて作るロープを従来のものでは4本必要であったのを、2本に減らすことができた。それによって、5カ月ほど工期が短縮され、240億円も工費を削減することができたという。その明石大橋の壮大な工事を数多くのスライドで詳しく説明された。

酸素を活用したのは、大入力溶接である。溶接は、その個所がきわめて高温になるので、組織が壊れて、強度が落ちる問題が生じる。そこで、船舶などは、小さな入力で少しずつ溶接し、それを何度も重ねて仕上げるのだが、その手間が大きい。

大入力の溶接ができれば、一度で溶接を終えることができるのであり、その可能性を探ったのだが、酸化物を用いるアイデアが生まれた。加えた熱によって結晶粒が成長して組織が変わるのだが、その成長を酸化物によって抑えようというのである。鋼材の中に数10から数100ナノメートルのきわめて微細な酸化物を無数に分散させて、目的を達することができた。これはまさしくナノテクノロジーであり、材料においてはナノテクがすでに実用化している。

大入力の溶接ができれば、一度で溶接を終えることができるのであり、その可能性を探ったのだが、酸化物を用いるアイデアが生まれた。加えた熱によって結晶粒が成長して組織が変わるのだが、その成長を酸化物によって抑えようというのである。鋼材の中に数10から数100ナノメートルのきわめて微細な酸化物を無数に分散させて、目的を達することができた。これはまさしくナノテクノロジーであり、材料においてはナノテクがすでに実用化している。

このような話を終えて、ディスカッションが盛んに行われたが、鉄鋼のユーザーや分析機器のメーカーとの密な協力関係が質疑で明らかになり関心を引いた。吉江さんは、日本では自動車産業などユーザーがとても強力であるから、鉄鋼メーカーも強く刺激されて、技術開発が進むと協調された。この企業間の連携が強いことこそが、日本の産業、企業の持つ強みである。この強みをこれから大いに活かしていかねばならないと、深く考えさせられた。

(2008.3.25 森谷正規)

- コメント (Close): 0

- トラックバック (Close): 0

たたら操業見学会

- 2008-03-18 (火)

- 異業種・独自企業研究会

と き : 2008年2月8日(金)~9日(土)

ご 講 演 : (株)安来製作所 代表取締役社長 岡田 重康氏

和鋼博物館館長 八十至雄氏

訪 問 先 : 奥出雲の鳥上木炭銑工場

2008年2月8日(金)~9日(土)、新経営研究会では、わが国における‘技術・製品開発’、‘ものづくり’の第一線で指導的立場にある有志25名が相集い、(財)日本美術刀剣保存協会様、日立金属(株)様のご高配を得て、「たたら操業見学会」を催した。これは、今日のわが国の‘技術・製品開発’と‘ものづくり’の在り方をここで一度本質的に問い直し、原点に立ち返って今後の方向を求めようとしたものである。

2008年2月8日(金)~9日(土)、新経営研究会では、わが国における‘技術・製品開発’、‘ものづくり’の第一線で指導的立場にある有志25名が相集い、(財)日本美術刀剣保存協会様、日立金属(株)様のご高配を得て、「たたら操業見学会」を催した。これは、今日のわが国の‘技術・製品開発’と‘ものづくり’の在り方をここで一度本質的に問い直し、原点に立ち返って今後の方向を求めようとしたものである。

2月8日(金)12時、安来市の「和鋼博物館」に集合し、館長 八十至雄氏より「日本古来の製鉄法 たたら製鐵」と題するご講演を伺い、同館見学の後、奥出雲の鳥上木炭銑工場にて(株)安来製作所社長 岡田重康氏より「たたら製鐵の実際」についてご講演いただき、15:45~16:30、 「たたら操業の大詰め」 を見学させていただいた。

翌2月9日(土)は早朝3時30分起床、4時過ぎに玉造温泉宿を専用バスで出発し、05:20~07:00、たたら操業のクライマックス 「釜崩し」 を見学させていただいた。

それは、古来から受け継がれる‘神事’に立ち会っているような、正に魂を揺さぶられる感動であった。

そこには、私達が近代化の過程でいつか切り捨て、ふるい落として来た、若しかしたらもはやそれは取り返しがつかないかも知れない、余りに大きな、掛け替えのないもので溢れているように思えてならなかった。

そこには、私達が近代化の過程でいつか切り捨て、ふるい落として来た、若しかしたらもはやそれは取り返しがつかないかも知れない、余りに大きな、掛け替えのないもので溢れているように思えてならなかった。

「たたら製鉄」は砂鉄を原料とした日本古来の製鉄法で、今回訪問させていただいた奥出雲の「鳥上木炭銑工場」は、現在たたら製鉄が行われている世界唯一の操業所である。

日本刀は、この「たたら製鉄」によって生産された「和鋼」から取り出される良質の玉鋼を素材としてつくられる。

この「たたら製鉄」は、明治初期頃に最盛期を迎えた日本古来の製鉄法だったが、西洋より高炉が移入されて生産効率で太刀打ち出来ず、一旦は途絶えかかっていたのを、(財)日本美術刀剣保存協会(略称:日刀保)が、刀剣類の素材である和鋼の安定供給を目的に復元計画し、日立金属(株)の協力を得て復活させたものである。

その至難の復活を可能にしたのは、往時の村下(たたら操業の技師長に当る方)安部由蔵氏と久村勧治氏が健在であったこと、又、(株)鳥上木炭銑工場に往時の高殿と炉床の遺構が残存管理され、炉の詳細図面が保存されていたことに拠るという。

たたら操業は村下の勘で全てが決まる。

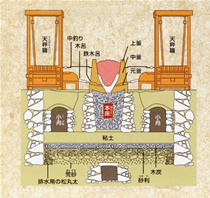

砂鉄と木炭はほぼ30分おきに投入されるが、その投入すべき砂鉄と墨の量、タイミングは、村下の時々刻々に変化する炎の色の変化の判断によって決まるという。1回の操業で使用される砂鉄は8トン、木炭は13トン。2月8日(金)、3昼夜、約70時間に及ぶ過酷な作業の最後の大詰めを見学させていただいた。村下はノロの出方でケラの成長を判断する。.

2月9日(土)、たたら操業のクライマックス「釜崩し」を見学。炉底一杯にケラと呼ばれる鋼塊が出来る。炉の側壁はこれ以上耐えられない程に侵食されて薄くなっており、村下の判断で操業を停止する。

炉を壊し、真っ赤に焼けた炭と渧を掻き出し、高熱と粉塵の中、轟々と豪快な火花を散らして真っ赤なケラが顔を出す。この約3トンのケラから1トン程、約1/3の玉鋼が取れ、日本刀の材料となる。

木原村下の話によると、今回のケラは厚みも形も良く、たたら操業は成功だったということだった。

この「たたら製鉄」によって高純度の鉄が生まれる仕組みはまだ科学的に解明されていない。

しかし、この 「たたらの地下構造」 と 「築炉技術」 に表れる先人の知恵と工夫には、目を見張るものがある。

八十和鋼博物館長の話によると、たたら1回の操業に必要な炭の量は約13トン。これを森林面積に換算すると1ヘクタールとなり、たたら操業が盛んであった江戸後期~明治初期の年間操業回数はおよそ60回、しかも炭焼きに適した樹齢は30~50年というのであるから、たたら操業1ケ所当り約1.800ヘクタールの森林面積を必要とすることになる。

又、今日の鉄の需要をまかない切れる程の生産性は、この「たたら製鉄」には残念ながらない。

しかし、人類の未来社会に、今、計り知れない可能性を開こうとしている今日の科学技術の発展は、一方で地球環境やエネルギー問題、そして私たち人間の心とか文化といった、人類の未来に関わる根本問題と直面し、今日様々な矛盾と危機を露呈し始めている。

そして、生命感、実体感の喪失感と、それらに対する癒し難い深い渇き…、今、近代に対する深い疑問が台頭しつつあるように思う。

この近代化の過程で私達がいつか切り捨て、振るい落として来た、余りに大きく、掛け替えのなかったものが、この‘たたら操業’の中にある。

この‘たたら操業’に横溢する精神と思想、全人間的営みを、再び現代に回復させたいものである。私は、その人間の努力と可能性を信じたい。(新経営研究会 代表 松尾 隆)

- コメント (Close): 0

- トラックバック (Close): 0

Home > アーカイブ > 2008-03