Home > アーカイブ > 2008-05

2008-05

防衛分野と世界を舞台とする民間航空機器開発

- 2008-05-30 (金)

- 異業種・独自企業研究会

と き : 2008年5月15日

ご 講 演 : ナブテスコ(株)代表取締役社長 松本和幸氏

訪 問 先 : 同社 岐阜工場

コーディネーター: 相馬和彦氏(元帝人(株)取締役 研究部門長)

2008年度(前期)「異業種・独自企業研究会」第4回例会は、5月15日にナブテスコ岐阜工場を訪問した。ナブテスコは前身の帝人製機時代から航空機用フライト・コントローラーやアクチュエーターで国内トップメーカーであったが、ナブコと2004年に事業統合した後では、精密減速機、鉄道車両用ブレーキ、商用車エアブレーキ、建物・産業用自動ドア、プラットホームスクリーンドアなど多くの製品分野で高い市場占有率を誇っている。松本社長の講演で具体的な数値が示すような海外および国内で高い市場占有率を有する数多くの主要製品を所持していることは、ナブテスコが培ってきた高度の技術力および営業力を示している。ナブテスコはカンパニー制を取っており、今回は航空宇宙カンパニーの主力工場である岐阜工場を訪問した。

2008年度(前期)「異業種・独自企業研究会」第4回例会は、5月15日にナブテスコ岐阜工場を訪問した。ナブテスコは前身の帝人製機時代から航空機用フライト・コントローラーやアクチュエーターで国内トップメーカーであったが、ナブコと2004年に事業統合した後では、精密減速機、鉄道車両用ブレーキ、商用車エアブレーキ、建物・産業用自動ドア、プラットホームスクリーンドアなど多くの製品分野で高い市場占有率を誇っている。松本社長の講演で具体的な数値が示すような海外および国内で高い市場占有率を有する数多くの主要製品を所持していることは、ナブテスコが培ってきた高度の技術力および営業力を示している。ナブテスコはカンパニー制を取っており、今回は航空宇宙カンパニーの主力工場である岐阜工場を訪問した。

最初に岐阜工場長・理事長田信隆氏より、岐阜工場の概況説明がなされた。1944年に帝人より分離独立して帝人航空機が岩国に設立されたのが、航空機事業の開始となる。翌年帝人製機と社名変更し、1961年には垂井工場、1971年には岐阜工業を建設した。2004年のナブコとの事業統合を経て、岐阜工場は航空機事業の主力工場となっている。

宇宙航空カンパニーの従業員はほぼ600名、45,000㎡の広さがある岐阜工場に569名、米国ワシントン州のRedmondにある敷地面積10,600㎡のナブテスコエアロスペースに37名が在籍している。

民需では、Boeingのすべてのプログラム(機種)に納入している。現在開発中のプログラムは、787-3/8/9および747-8である。その他の顧客では、海外はBombardier, Cessna, Bell, Sikorsky, ACAC(China)-ARJ、国内は MHI-MRJなどがある。軍需では国内のMHI, KHI, FHI, 新明和、IHIが顧客である。開発中のものには、KHIとのP-X, C-Xがある。

主要な製品としては、フライトコントロールシステムがある。これは油圧のアクチュエーターと電気式コントローラーを組み合わせたシステムで、Boeing777などに使用されている。新明和の救難飛行艇であるUS-1A 改にも、油圧アクチュエーターが採用されている。ハイドロシステムはF-15用に使用されているが、これはライセンス技術である。戦闘機はエンジンの回転を利用して発電するが、エンジンの回転数は飛行中に大きく変動するので、トランスミッションによって一定の回転に変換する必要がある。このトランスミッションをF-15やF-2用に納入している。これ以外にも、航空機の運行に必要なランディングシステムやステアリングユニットも製造している。システムとしては、独自技術にライセンス技術を組み合わせ、部品ではなくフルシステムとして納入するようにしている。電動式アクチュエーター(EMA)は、FHIの多目的小型無人機用に開発した。

航空機用部品の開発は息が長く、基本設計から一号機の初飛行まで7年掛かる。基本設計開始後3年目で部品を受注し、開発・テストを経て5年目の末に最初の部品が納入される。安全性の評価では、飛行前のPSSA、飛行によるSSAに合格する必要がある。

安全性を確認するための技術試験は、-54~120℃の温度試験、高度試験、電磁干渉、振動、衝突テスト(鳥との)、砂塵試験(アリゾナの砂を使用)などを自社内の試験設備で実施している。

現在開発中の製品例としては、以下のものがある。

1. XP-1 flight control system first flight ‘07 9 first delivery ’09 10

2. 787HVDC rack & panel 〃 〃’08 10-12 〃 〃’09 7-9

3. 747-8flight control system 〃 〃’09 4 〃 〃’09 9

4. MRJflight control system 〃 〃’11 〃 〃‘14

現在の主要製品であるflight control systemでは、発電等の主要部品は自社生産をしているが、生産量から言えば多品種小量生産とは言えない程の多品種微量生産の領域である。加工、組み立て、検査などの通常工程に加え、メッキなどの特殊工程も必要である。アルミやアルミ合金を使用したマニフォールドやハウジングの高速高能率加工や、コントロールバルブを1μ単位でマッチングさせるための高精度加工も行っている。一部を外部調達するにしても、調達先の制限があってこれをどう克服していくかが課題となっている。

品質管理と品質保証については、規格としてJISQ9100やBoeing社の特別仕様であるD6-82479を満足させなければならないが、そのために変更管理システム、測定機器精度維持管理システム等々様々な品質管理システムを維持・管理する必要がある。また部品の修理業務の認定を得るためには、各国航空局ごとの個別認定用システムも必要となる。

次いで代表取締役社長の松本和幸氏より、「防衛分野と世界を舞台とする民間航空機器開発」と題する講演をいただいた。講演では、ナブテスコへの事業統合時の具体的な方針、統合後の事業内容とビジネス戦略、航空機分野への参入時に経験した困難などが網羅され、同じグループの帝人に勤務した筆者にとっても初めて聞く内容であり、企業としての「志」の高さに感銘を受けた。内容は多岐に渡るので、以下に要旨のみを纏めた。

ナブテスコの従業員は単体で2,200名、連結で3,884名在籍しており、連結売上(2008年3月期)は1,742億円、営業利益194億円、純利益110億円である。2003年9月に帝人製機とナブコが経営統合され、2004年10月には事業統合された。事業統合を控えた2004年1月に長期ビジョン委員会が作られ、そこで新しく発足する企業の企業理念とビジョンが討議され、統合のプラス、企業理念、約束、長期ビジョンと中期計画が早期に設定された。そこで、①年商1,000億円越えを目指すことおよびA級格付けを獲得すること、②内部競争意識を芽生えさせる、③統合相手お互いの優れた点を学ぶこと、④互いの要素技術を商品開発に展開すること、⑤一流の人財とコンサルタントの活用、などが決定され、具体的な手を打った。

反省点として気づいたことには、①人財ローテーションの活発化、②グローバル人財の育成、③発信型人財の育成、④事業整理後の新たな種蒔き、⑤床に埋まった利益に気づかせる工夫、などが挙げられる。

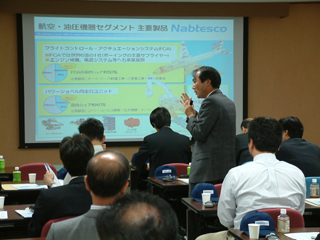

事業セグメント毎に海外および国内シェアーの高い製品群を有しており、これがナブテスコの強みになっている。以下に例を述べる。

精密機械セグメント; 精密減速機 ロボット関節に使用され、世界シェアーが60%。開発に3年掛かったが、5年目で収益を上げるようになった。ATC電源もシェアー60%。

輸送用機器セグメント; 鉄道ブレーキ 国内シェアー(以下省略)55%、鉄道車両用ドア開閉装置 70%。商用車用エアブレーキのウェッジチェンバー 70%、商用車用エアドライヤー 85%、船舶用エンジンリモート・コントロールシステム 55%(世界でも35%)、

航空・油圧セグメント; フライト・コントロール、アクチュエーター 50%、パワーショベル用走行ユニット 40%。

産業用セグメント; 建物・産業用自動ドア 50%、プラットフォームのスクリーンドア 95%、レトルト包装用充填包装機 85%。

ナブテスコのビジネス戦略は、まず特定優良顧客の課題を差別化技術で解決することである。このための技術としては、自社開発技術+導入技術+M&Dで対応し、優良顧客の課題を解決した後では、これを他の用途開発に活用する。その結果、他の大手企業を新規顧客として開拓するという技術基本戦略で展開している。また顧客と共に成長することを目標としており、その結果いったん販売した部品のリペアマーケット(アフターマーケット)も獲得出来、利益率が高い。

航空機ビジネスは、戦後暫く凍結期があったが、その後で防衛庁主体の事業となり、この時期に技術を育んだ。その後は航空機が民需・軍需共に大拡張時代を迎えて発展したが、更に技術革新時代となった。航空機ビジネスには大きな先行投資と長期間の回収が必要であったが、利益が出るまで航空機以外の事業が企業を支えてくれた。民需と軍需の比率は、2009年で50:50となる見込みで、その後は民需のほうが伸びるだろう。

防衛庁向けの事業は利益が低いが開発費を見てくれるので、ここで開発した技術を民需へ活用してきた。1970年に民間航空機に参入した。その時の方針として、顧客はトップを狙うこととし、BoeingとCessnaを目標とした。また製品はアクチュエーターに特化して開発した。また最初から自社営業を原則とし、商社を代理人とする安易な方法は取らなかった。その結果、10数年は赤字に苦しんだがそれに耐え、ついにBoeing777用のプライマリーフライトコントロール・アクチュエーターシステム受注に成功した。

これからの事業戦略としては、環境を重視する。市場は20年で2.5倍に拡大するだろう。またコアビジネスに集中して展開を図る。フライトコントロール・アクチュエーターシステムも油圧作動 → 油圧と電気のハイブリッドシステム → 電気作動へと進化していくので、独自技術の開発で対応する。また競合も激化するので、独自技術だけではなく、合従連衡やパートナーとの連携強化も推進する。

事業展開の点では、カンパニー制を越えた全社の技術ロードマップを作成し、中長期のテーマについては技術本部がコントロールする。また商品開発でも、機器個別ではなく、システムとして顧客から受注する方向へ持って行く。

改革と改善を継続して行くが、改革は倍半分の変化があるもの、改善は10~20%の効果があるものに分け、両者を並行して追及する。

社員へのメッセージとしては、「一流の客にパートナーとして認められる」提案が出来ることおよび「胸を張って生きれる会社」にすることを伝えている。また競争力ある創造を目指し、強さの組み合わせを行いたい。そのためには、あらゆることに「関心」を持つことが必要であり、そのためには意識して「場」を設ける工夫を行っている。

講演後に質疑応答を行った。今回はスケジュールの関係で1時間以上質疑応答に割くことが可能であったが、講演内容に刺激されて多くの質問が出され、また質問に対する懇切丁寧な回答をいただいたため、時間が足りないほど充実した時間を持つことが出来た。質疑応答のうちの一部を以下に要約する。

長期間の信頼性が要求される製品で高いシェアーを獲得出来た理由は?; 材料の品質、工作精度、工作プロセス(例えば熱処理時の炉内温度のバラツキ)、品質評価で高いレベルを達成したこと。信頼性は部品からシステム全体へと移行している。

航空機用機器はSSAなどによる認可が必要で、品質維持のために技術は保守的になり勝ち。こういう分野で革新性との両立は可能か?; 大きな効果が期待されるような技術革新を行えば、顧客は認可を取り直しても受け入れる。そういう実例はいくつかある。

航空機分野への新規参入者にも拘わらず受注出来た理由は?; 品質で優れたものを作っただけでなく、顧客との間に人間的な信頼関係を築けたこと。あそこに作らせてやろうという気を相手が持ってくれた。

事業統合のきっかけは何か?; 部長レベルでお互い話すことが多く、そこでこのままでは両社ともに立ち行かなくなるという共通認識が出来てきた。それが経営層に上がってきたので、検討が始まった。通常のトップダウンとは違う発想とプロセスだったことが、統合してから旨く融合出来た理由の一つになった可能性がある。

製品の種類が多いが、技術開発部隊はどの程度居るのか?; 航空機カンパニー600人のうちで、約100名が技術開発に従事している。少々余裕がないとの認識はあり、少しずつ増員している。数だけではなく質も課題であり、最近は有名大学出身者の優秀な人財も入社を希望するようになってきた。

人財育成はどのようにやっているか?; 社長がトップの人財育成委員会があり、特に部長や役員候補の育成を心がけている。国際的に通用する人財育成が急がれる。

質疑応答の後で工場見学を行った。最初にコントロールバルブ製造工程を見学した。バルブは、顧客ではなくナブテスコが設計する。メタルーメタルシールの精度は1μ。研磨は3回行い、最後のラッピングは手作業。ゲージの80~85%は社内で製造している。フロアーには電着CBN高速円筒研削機など研削機が数多く並んでいる。多品種微量生産のため、段取り時間が全体の7割に達するので、これを以下に短くするかが課題。B787用cold plateはアルミ合金で歪が発生し易い。これを現在改良中。B777用flaperonは一体成型で作られ、従来設計品に比べて振動で壊れ難いことが特徴であるが、これはナブテスコのアイデアで提案し採用されたとのこと。FMC(flexible manufacturing center) も採用しているが、生産数の少ないものだけでなく、多いものにも有効。その他にシリンダーとピストン加工、寸法検査、バリ取り作業工程を見学した。

次に組立工程とrepair stationを見学した。軍用と民用は使用する油が異なるため、工程を分けて組立てる。B777のflaperon検査工程見学。

完成品検査工程では、B787のcold chassis検査、アクチュエーター組立て完成試験を見学した。アクチュエーターは700~800種あるとのこと。

自動倉庫には加工治具および部品が管理されている。航空機器では30~40年に渡るアフターサービスが必要なので、部品を作りだめせずに注文を受けてから必要な治具とソフトウェアを倉庫より取り出して製造する。

熱処理工程は95%社内で対応している。顧客の品質管理要求が厳しいこと、参入当初は下請けもなかったので自社でやらざるを得なかったのが理由である。

精密測定室では、特に精度の厳しいものを対象とし、測定後に研磨が必要であれば研磨を行って精度を満たす。

今回訪問したナブテスコは、精密機器、輸送用機器、航空・油圧機器、産業用機器の分野で高い市場シェアーを有する特徴企業であり、競争力の源泉を独自技術に置いている。特に岐阜工場で製造される航空機器は、1970年に航空機器事業に参入してから、1991年にB777のプライマリーフライトコントロール・アクチュエーターシステム受注に成功するまで、実に21年の歳月を掛けている。途中の赤字時期は他の事業で会社を支えたとはいえ、これだけ長期の投資を可能にした経営者の志の高さと意思の強靭さは、現代とは異なる当時の状況を考慮しても敬服に値する。またその当時から商社に頼るという安易な道は選ばず、自社営業を行うと決定したことは、その後の発展を考えるとまさに正鵠を得た判断であった。

工場では、従来訪問した自動車メーカーや機械メーカーとはかなり異なる多品種微量生産工程を見学出来たため、製造方法やコスト管理などの面で様々な差が見られて興味深かった。

今回のナブテスコ岐阜工場訪問では、独自技術を自社開発する重要性と共に、新規事業進出決定から成功まで、経営方針の一貫性が必須であることを再認識させる貴重な経験をすることが出来た。

(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

日立の鉄道車両開発、国際事業展開

- 2008-05-02 (金)

- 異業種・独自企業研究会

と き : 2008年4月17日

訪 問 先 : (株)日立製作所 笠戸事業所 訪問

講 師 : 執行役常務 電機グループ長 & CEO 鈴木 學氏

コーディネーター: 相馬和彦氏(元帝人(株)取締役 研究部門長)

2008年度前期の第3回は、4月17日に日立製作所の笠戸事業所を訪問した。笠戸事業所は長年電車を、特に新幹線車両を製造してきたことで知られている。鉄道車両は陸上の運搬手段としては最大の構造物であり、かつ鉄道はその国固有の文化であるため、鉄道に乗ること自体を目的とするほどマニアが世界中におり、夢や憧れに結びついている。そのため笠戸工場の訪問は以前から計画されていたが、それが漸く実現したので大きな期待を持って訪問した。当日は生憎の雨天であったが、工場の建屋が大きく、かつ建物間の移動に配慮いただいたため、問題なく工場見学が出来た。

最初に交通システム事業部の栗原和浩事業部長より歓迎の挨拶をいただいた後、笠戸事業所の中山洋事業所長より事業所の概況説明を受けた。

最初に交通システム事業部の栗原和浩事業部長より歓迎の挨拶をいただいた後、笠戸事業所の中山洋事業所長より事業所の概況説明を受けた。

笠戸事業所の敷地面積は52万㎡(約16万坪)と広大であるが、元々は1917年に日本汽船が笠戸造船所として当地に起業したのが始まりである。日本汽船は1920年には造船を廃止して蒸気機関車の製造を開始した。1921年には日立製作所の笠戸工場となり、鉄道車両の製造を開始した。1924年にはED15型電気機関車を、1963年には東海道新幹線を完成させた。鉄道以外では、1957年に化学装置、1971年にはクレーン及び輸送荷役設備、1980年には半導体製造設備の製造を開始している。現在では、半導体製造設備部門、産業プラント部門は分社化されているが、鉄道車両、産業プラント、半導体製造設備の三つが笠戸事業所を支える三本柱となっている。

事業所概況説明終了後、講演に先立ってまず日立ハイテクノロジーの半導体製造装置工場を見学した。クリーン度5,000のクリーンルーム内での組み立て作業を窓越しに見ながら、主要製品であるマイクロ波プラズマエッチング装置、絶縁膜用UHF-ECRエッチング装置、先端ゲート用UHF-ECRエッチング装置、シリコン用エッチング装置および絶縁膜用エッチング装置、ハードマスク用エッチング装置などの仕様説明を受けた。12インチのウエハーに、32nmで±1nm精度のドライエッチングが可能となっている。マイクロ波エッチング装置は、日立が最初に量産化した。

次いで新幹線の機関車先頭部分の工作工程を見学した。以前は板金加工したアルミ板を枠に貼り付けていたが、構造上の問題があったため、現在ではアルミ板からリブ一体の削り出し加工で製造している。以前は空気力学上最適な複雑な形を板金加工で打ち出していたが、熟練した板金工の後継者問題があったことも、削り出しを採用した理由である。厚みのあるアルミ板を、1,000トンの油圧プレスで曲げ加工してから削り出している。アルミ板は5000番程度の普通グレードを使用している。

その後プラント容器用のパーツ加工工程を見学した。3mmのチタンをスチールに爆着接着させて作った板を、設計図通りの曲率をもつ部品に曲げ、曲げた板を組み合わせて球形、円筒形などの容器に組み立てる。大きな板のどの部分に圧力をかけてどの位曲げたら設計図通りの部品になるかは、勘の領域であり匠の仕事となる。3000トンのプレス機を使って曲げている現場を見学する機会があったが、完成時10m直径の容器でも、部品の合わせ部分の誤差は1mm以内で、被覆チタンの厚みを越えないとのことであった。こういう匠、職人の世界が製品の精度を決めている。

次いで我々が持っていた笠戸事業所のイメージとは少々異なるエバーフラワーの現場見学を行った。事業としては異色であるが、技術は日立の得意とする真空技術を基本としており、新鮮な花の色や形をそのまま長期間保存する商品である。また雇用確保の意味もあるとのこと。花の退色は光、酸素、水分の三要素で起こるので、その中の酸素と水分を遮断すれば最低4年、事務所内のように直接光の当たりにくい場所ならば10年は退色しない。真空装置で酸素と水分を除去して密封し、窒素を封入する。保存した既成の花も販売しているが、結婚式のブーケや人生の節目での記念に貰った花を預かり、それを保存する事業も行っている。また花弁にメッセージをプリントした商品もある。

その後に車両の組立および艤装工場を見学した。ボディは軽量かつ美観からアルミ製が多く採用されており、工場訪問時にはモノレール車両が組立て中であった。アルミ車両の製造を特徴づける方法として、日立は「摩擦攪拌接合法(FSW)」を有しているが、残念ながら該工程の見学は出来なかった。FSWによって溶接された二重構造の車体を見ることは出来たが、接合部は実に綺麗に仕上がっており、FSWの実力を感じることが出来た。また艤装工場は2万5千㎡あり、仕掛車両が80台、600名が従事している。丁度新幹線のN700系および阪急電鉄の車両が艤装中であった。工程時間短縮のため、屋根、室内、車両下の三ヶ所を同時に艤装工事が出来るようになっているが、N700系の場合には部品が約2万点あり、客車の艤装に40日、機関車では60日ほどを要する。

最後に笠戸事業所の歴史を集めた歴史記念館を見学したが、鉄道ファン垂涎の歴史的な記念物が詰まっていた。

工場見学から戻った後で、電機グループ長兼CEOの鈴木學執行役常務より「車両事業への取り組み -日本が培った世界最先端技術と国際展開-」と題する講演をいただいた。

日立製作所の歴史的な変遷から事業、技術開発を含めた包括的な内容であったが、以下には要旨のみ纏めた。

日立製作所の創業は1910年に、「技術を通じて社会に貢献する」という考えの下で電気モーター事業から出発した。1917年に久原鉄工が創設され、1919年に機関車製作を始めたが、1921年には日立に吸収合併された。鉄道は英国で1825年にスチーブンソンにより発明されたが、1872年には新橋-横浜間を走っている。鉄道は日本でその後発展期に入り、蒸気機関車、ディーゼル機関車、通勤型電車などを経て、1964年には東海道新幹線が開通した。鉄道の高速化では、日本とフランスが争っている。

鉄道は炭酸ガス発生が最も少ない移動手段として開発が進んでおり、EUではその観点から鉄道を普及させようという動きになっている。日立の車両開発では、スピードと快適さを同時に向上させる技術開発を行っており、具体的な対象としては、新幹線、モノレール、A-トレインがある。

まず東海道新幹線では、0系 → 100系 → 300系 → 500系 → 700系 → N700系と進化してきた。車両の重量および最高速度は、例えば0系で970トン/220km/h、300系で710トン/270km/h、N700系で700トン/300km/hと軽量化および高速化が進歩してきた。また電力消費量は0系を100とすると、300系が73、700系が66、N700系が51と大幅な省電力化を達成している。700系ではアルミのダブルスキン構造を採用し、N700系ではカーブでの車体傾斜システムを用いているが、同時に加速時の速度アップを図って700系対比19%の省電力を達成した。先頭車両の先端部分は、トンネルに突入した時に微気圧波の発生(ドンという音)を防止出来るように工夫されている。

モノレールはドイツのアルヴェーグ社からの技術導入が始まりである。アルヴェーグ社は第二次世界大戦で敗戦後、失業した航空機技術者を活用して開発したもので、快適さと美観が特徴であった。元々は遊園地などに採用されていたが、東京モノレールでの採用以降、都市型交通手段に変わった。従って、都市開発の計画時点から参加して設計を行う。東京以外での都市型交通網としては、北九州、沖縄、重慶、シンガポール、ドバイ(‘09完成予定)で採用されている。

A-トレインは軽い、リサイクル可能、歪が少ないなど、アルミダブルスキン構造車両のコンセプトである。これを支える技術が前述のFSWによる摩擦接合であり、溶接に対比して歪が少なく、強度面での高品質を特徴としている。新幹線では100%、在来線では30%の普及率を目指している。それ以外には、モジュール艤装によって、車両の外装は30年保ち、内装のみ10~15年で変更可能とする技術も普及させたい。

世界の車両はシーメンス(独)、アルストム(仏)、ボンバルディア(加)が三強であり、これに如何に対抗して行くかがこれからの国際展開の鍵である。EUでは鉄道が見直されており、2010年には域内の国際運行が自由化されようとしている。また2020年頃には高速化の計画があり、12,500キロの新線の整備が計画されていて、日立としてはこれに食い込みたい。台湾の新幹線は、日本連合として取組みましたが、これとは別に、南側の山岳が多い路線では、日本で日立が開発した振子電車を日立単独でいれました。英国では大陸との高速鉄道連結に便利なSt.PancrasとAshford間の車両を受注し、車両を納入したところである。この線は225km/hで運行し、車両納入ばかりでなく、メンテナンス事業も併せて受注している。移動手段としての鉄道と飛行機の競争は、600~700キロが境目で、これよりも遠いと飛行機の移動が有利となるので、その辺を目安に売り込み先を検討している。

世界の鉄道インフラは約12兆円の規模がある。1/2は欧州、1/4がアジアとオセアニア、残りの1/4が米国であり、欧州の規模が大きい。その内で車両の規模は4兆円であるから、自動車に比較すると小規模である。日立は高い信頼性と環境技術を強みとしている。またハイブリッド駆動システムで炭酸ガス削減に取り組んでいる。欧州ではディーゼル車両が多いが、鉄道網の維持は国防に密接に関連していて、電気車両では非常時に弱いと考えられているためである。日立は単なる車両の供給者としてではなく、鉄道車両、運行と電力管理、機器・設備・システム、モノレール、信号、営業系システムなど鉄道の運行・維持に関するトータルシステムのインテグレーターとしてのビジネスを展開する計画である。車両の設計・製造思想では、日本は壊れたら直すため、壊れた原因を究明することを優先し、結果として技術レベルが高くなった。欧州では壊れたら換えれば良いという考え方なので、技術の面で遅れを取った。

講演後の質問で、各国の鉄道はその国固有の文化であるため、日立の技術をそれぞれの文化とどのように整合させて行くのかをお聞きしたところ、鈴木常務からは予想を超えた回答が得られた。要約すると、「欧州の鉄道は歴史上国防の基本となっている。日本では上りと下りは常に別の線路を走るものと考えられているが、欧州では戦時にはすべてが一方通行となり、同じ線路で上りと下りの区別がなくなることが前提となっている。どこかが攻め込まれた状況では、特定の都市や地方に急遽軍事物資を運搬しなければならず、ある期間はすべての列車が一方にのみ運行され、線路に上下の区別がなくなる事態となる。そうなると、戦時の混乱などにより同一線路上で上下の列車が正面衝突する可能性もあり得るので、正面衝突しても機関車の運転手を守れる設計が要求される。日本では乗客を守る設計が要求されるのとは大きな違いである。また欧州では労働組合が強いので、運転手を非常事態でも守るような要求も強い。そのため、欧州向けの機関車は衝突テストおよびシミュレーションで安全性を確認している。また日本では牽引車といえば電機機関車が主流であるが、電気は攻撃を受けた際運行が簡単に麻痺してしまう。欧州でディーゼル車が主流なのは、攻撃を受けても、電気機関車とは異なり個々の機関車は独立して走れるからである」。

ロシアの脅威を長い間身近に感じていた欧州であれば、そういう考えも納得出来ると思う一方、平和ボケした日本の日常感覚では、まったく考えたこともない話で、強い衝撃を受けた。国防を議論することばかりでなく、考えることすら悪いことだという教育や主張は、幻想の世界であることを欧州の現実から突き付けられた思いである。

次に、新幹線の正面部分に使われているアルミのリブ付削り出し板について、コスト高の可能性について質問がなされた。これについては、「今まではアルミ板を板金加工して製造してきたが、熟練の板金工が後継者難となり、その対策として削り出し工法を採用した。国内他社でも未だ板金で製造しており、部品コストの大きな部分を材料費が占めるため、削り出し工法でもそれほどのコスト高にはなっていない」とのことであった。

今回の笠戸事業所訪問では、地上で最大の運搬手段であり、その国固有の文化ともなっている鉄道車両の製造現場を見学し、世界最先端の新幹線を可能とした様々な技術を目の当たりにすることが出来た。また随所に匠の技が使われているとともに、技を伝承する後継者育成の難しさも同時に見ることが出来た。最後に、鉄道と国防について国内の常識が世界では通用しない現実を突き付けられ、今後の国の安全を考える上での重要な教訓を得るとともに強い感銘を受けた訪問となった。(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

ナノテク大国の課題/丸山 瑛一 氏

- 2008-05-02 (金)

- VIEW & OPINION

丸山 瑛一 氏

丸山 瑛一 氏

工学博士、理学博士

(株)日立製作所 フェロー

理化学研究所

フロンティア研究システム単量子操作研究グループ

グループ長

| 1957年 東京大学 教養学部卒 1959年 同 大学院卒(工学博士) 〃 (株)日立製作所 中央研究所 入社 1985年 同 社 基礎研究所 所長 1989年 同 社 理事 1991年 同 社 研究開発推進本部 技師長 1993年 同 社 退社後、技術研究組合オングストローム テクノロジ研究機構 常務理事 1999年 政策研究大学院大学 教授(現在連携教授) 〃 理化学研究所 フロンティア研究システム長 2007年 同所 特別顧問へ ⟨主な著書⟩ 「アモルファス半導体の基礎」(共著)オーム社、 「未来への工学」(共著)コロナ社、 「アモルファスシリコン」(共著)オーム社、 「Physics and Industry」 (編著)S.Verlag、 「MOT技術経営・歴史の検証 」(共著)丸善 他 ⟨受賞関係⟩ ○ 大河内記念生産特賞、全国発明表彰(科学技術庁長官賞)、研究功績者表彰(科学技術庁長官賞)、関東地方発明表彰、他多数受賞 ○ NEDOプロジェクト推進委員・技術審査委員、筑波大学・東京工業大学・東北大学・京都大学・大阪大学等各大学の評価委員、大学評価・学位授与機構評価委員 他。 |

ナノテクということばが広く知られるようになったのは、2000年1月にクリントン米大統領がナショナル・ナノテクノロジー・イニシャティブ(NNI)を発表して、米国の関連国家予算を大幅に増額する、と宣言してからである。

米国ではそもそも、ナノテクという概念はファインマンおよびドレクスラーによって提唱された、とする説が一般であるが、実は日本でも同時期前後に先駆的研究がいくつもなされていた。たとえば上田良二は1948年に亜鉛の超微粒子の研究を報告しているし、久保亮五は1962年に微粒子の電子物性の理論を発表している。

新技術事業団が推進したERATOの創造科学プロジェクトは1980年代の初頭から林超微粒子、青野アトムクラフトなどいくつものナノ関連プロジェクトを立ち上げ、成果をあげている。カーボンナノチューブ研究で有名な飯島澄男は林プロジェクトの上田リーダーが米国からスカウトした研究者である。

1992年、当時の工業技術院は「アトムテクノロジー」という10年間の大型プロジェクトを立ち上げ、産官学から100名規模の研究者をつくばに結集して共同研究を推進した。この基礎研究プロジェクトの代表的成果は十倉好紀の強相関物性と超巨大磁気抵抗効果の発見である。

米国のNNIは実は日本のこの動きに刺激された危機感に発したものといってよい。

それ以来、ナノテクは世界的ブームを巻き起こした。8年を経過した今、米国のナノテクは日本を凌駕したかといえば、公平にみて日本は経済的苦境を乗り越えて善戦しているといっていいだろう。

本年2月にビッグサイトで開催されたナノテック2008総合展は3日間で延べ5万人の来場者を集め、出展は海外23カ国を含む500企業・団体にのぼり、世界最大のナノテク技術展になった。日本を知らずしてナノテクを語るなかれ、の流れができたともいえる。

他方、この技術展で目についたのはヨーロッパの関心の強さと韓国・台湾などアジア諸国の台頭である。すでに半導体や液晶ディスプレイで市場を席巻しているアジア企業はナノテクでも日本のすぐ背後に迫っている。また携帯電話ではノキアをはじめとするヨーロッパが圧倒的強さを誇る。

日本のナノテクを育てたのは80年代からの産官学の継続的投資と共同研究社会の形成である。最近の政府投資は短期的成果を求めるあまり、長期的視点を欠いていることが気になる。70年代から営々と築きあげてきたナノテクのインフラを疲弊させれば、日本の優位はたちまち地に落ちるだろう。(文中敬称略)

- コメント (Close): 0

- トラックバック (Close): 0

Home > アーカイブ > 2008-05