Home > アーカイブ > 2009-05

2009-05

金型内成形・成膜・組立システムの開発

- 2009-05-09 (土)

- 異業種・独自企業研究会

と き : 2009年3月25日

訪 問 先 : (株)大嶋電機製作所 本社工場

講 師 : 代表取締役 伊藤正幸氏

OSI UMSS開発推進室長 梅澤隆男氏

コーディネーター: 相馬和彦氏 (元帝人(株)取締役 研究部門長)

2009年度前期「異業種・独自企業研究会」の第1回は、平成21年3月25日に、株式会社大嶋電機製作所の太田本社工場を訪問した。国内におけるものづくりが、中国・インド・ベトナムなどとの市場成長性や生産コストの競合により海外へと移転されている中で、大企業ばかりでなく、中小企業も国内生産の生き残りを賭け、国際競争力のある独自の製品や技術開発を迫られているのは周知の事実である。しかし、国際競争力のある独自の製品や技術開発と言っても、その実現は簡単ではなく、成功している企業が多いとは言えない現状である。そんな中で、大嶋電機製作所は、独創的な発想により、金型内で樹脂の成型・製膜・組立までを一気通貫で完成させる技術を確立した企業として知られている。その技術成果は、第二回ものづくり日本大賞「内閣総理大臣賞」受賞の栄に浴したばかりでなく、開発の中心となった梅澤隆男氏は「現代の名工」にも認定されている。そのような独創的な発想がどのようにして生まれ、どのようにして技術確立されたのかは、技術者特に研究開発に携わる者には多大の関心事であり、大きな期待を持って訪問した。

2009年度前期「異業種・独自企業研究会」の第1回は、平成21年3月25日に、株式会社大嶋電機製作所の太田本社工場を訪問した。国内におけるものづくりが、中国・インド・ベトナムなどとの市場成長性や生産コストの競合により海外へと移転されている中で、大企業ばかりでなく、中小企業も国内生産の生き残りを賭け、国際競争力のある独自の製品や技術開発を迫られているのは周知の事実である。しかし、国際競争力のある独自の製品や技術開発と言っても、その実現は簡単ではなく、成功している企業が多いとは言えない現状である。そんな中で、大嶋電機製作所は、独創的な発想により、金型内で樹脂の成型・製膜・組立までを一気通貫で完成させる技術を確立した企業として知られている。その技術成果は、第二回ものづくり日本大賞「内閣総理大臣賞」受賞の栄に浴したばかりでなく、開発の中心となった梅澤隆男氏は「現代の名工」にも認定されている。そのような独創的な発想がどのようにして生まれ、どのようにして技術確立されたのかは、技術者特に研究開発に携わる者には多大の関心事であり、大きな期待を持って訪問した。

大嶋電機製作所は、有限会社ヒューマンリンクの代表取締役田上勝俊氏(元本田技研工業株式会社常務取締役)の推薦により実現したもので、田上氏は本田技研時代から大嶋電機製作所の技術の高さに注目していた。

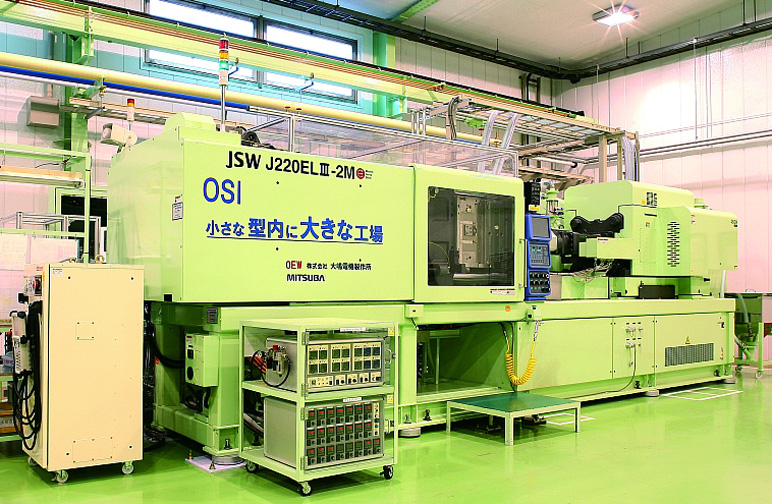

最初に代表取締役社長の伊藤正幸氏より、会社概況の説明をいただいた。会社は1943年に設立され、資本金は3.8億円、2007年の売上は53.3億円、従業員は184名であり、主要製品は、内装ランプ、ドアミラー、樹脂成型品(フロントグリルなど)、学童用ヘルメットなどである。1986年にはメキシコに現地生産工場を設立し、日産、スバル向けの生産を開始した。1989年にミツバの傘下に入った。顧客は、設立当初は富士重工とダイハツが中心でスタートし、その後ホンダ、次いでトヨタへも拡大したが、取引量では今でも富士重工が主となっている。

2002年に後述するOSI成型工法で「中川威雄技術奨励賞」を受けたが、2005年には梅澤隆男氏が「現代の名工」に認定され、更に2007年にはものづくり日本大賞「内閣総理大臣賞」を受賞するなど、その技術の独創性が認められた。本法の製造工程は、成形、塗装、蒸着、組立からなるが、これを金型の中で一気通貫で仕上げている。経営体制の改革として実施して来たことは、

①造りへの経営資源集中化

②生き残りのための技術開発

③人材の育成

④技術の進化適用範囲拡大

等々であるが、それは技術開発への強い想いから出たものである。具体的には、以下に列挙した。

①only one技術の確立

②中国・東南アジアへの技術・ノウハウ、そして仕事そのものの流出を止めたい

③負けない改善から勝つ改善へ

④人財の創出、人財=夢と情熱を持つ人

⑤知的財産による社員の意識向上

⑥レベルの高い協力者が不可欠

要は、「窮すれば通ず」ということであり、強い切迫感があればそこから創造性が生まれ、創造性に更に夢と情熱をプラスすれば、成果を生み出すことが可能となる。

次にOSI-UMSS開発推進室長で「現代の名工」である梅澤隆男氏より、「大嶋電機の革新的ものづくりを支える革新的生産システム」と題する講演を御願いした。

大嶋電機が保有する革新的生産システムには、①UMSSおよび②OSI-UMSSの二つがある。①は成形型内成膜システムであり、②は成形型内完成システムのことであるが、②は未だ量産化段階には到達していない。①および②の双方ともに、開発した動機(目的)は、まず品質と技術で中国に勝つこと、次いでつくりの革新で究極のコストを実現することにある。

①では金型2頭に2材を供給している。また成形工程に連動した自動検査工程「タンバル君」を組み込み、省力化を可能とした。この開発を通じて様々な成果が組織として得られたが、新しく得られたものには、製品開発への挑戦意欲およびノウハウ・オリジナル技術の知財化があった。

車両ランプへ顧客からの要望として、ゴミ、キズ、ヨゴレの減少が出され、その実現のための新しい工法として、成形、成膜後の完成品組み立てまで自動化したOSI-UMSSの開発を行なっている。性能を満たすため、成膜には蒸着ではなく、スパッタリングを採用した。金型では、成形と成膜(2チャンバー)の同時工程化を行なうことにより、マスキングが極めて綺麗に仕上がることが分かった。①は2ポジションで良いが、②は3ポジションが必要なため、量産化には未だ達していない。金型の中央で成形し、両側で成膜を行なう。これによって、従来は完成品までの製造期間に一週間掛かっていたが、②を用いると極めて短時間に製品完成が可能となる。

これからの展開については、まずブランド技術化し、次いでライセンスを含めた技術の普及などを進めて行きたい。

②の開発を開始した時に、いくつかの課題が想定されたが、それを1歩一歩解決して技術として完成させた。具体的には、下記の通りである。

①金型内に成膜装置を組み込むことが出来るか?

②ここで出来た膜は従来法による膜と同等の性能を有するか?

③開発費は誰が持つか? → 県の研究費を取得出来た。

④誰がやるのか?

⑤社内にない技術はどうするか? → 協力者が見付かった。

この経験から、開発のステップは、魅力あるテーマの発想 → 実現への挑戦(スピ

-ドある決定) → 量産化技術 → 改善・ノウハウの蓄積 → 更なる発展へ と進むのが自然でかつ理想的だと思っている。

新たなものづくりを行なおうとする場合、複数の技術を一点に集中すれば壁を貫くと思うし、何かやりたいという志が進むべき道を決めると確信している。志があれば、人との出会いが可能となり、協力者や支援者が出現する。最後は「人」だ!!!

次いでグループに分かれて、工場見学に移った。筆者のグループによる工程見学順に見学内容の概要を述べる。

①展示場

群馬県の大きな模型周囲に小石が敷き詰められていて、その小石一つ一つに社員の名前が記されており、社員の一体感の醸成に役立っている。また、ものづくり日本大賞などの賞状、固有技術の紹介パネル、サンプルなどが展示されており、顧客への会社紹介に使用されている。

②自動車用サイドランプ製造工程

OSIによる製造工程では、ランプのハウジングは一体型に設計変更した。部品の接合に接着剤は特に使用せず、樹脂を流し込むだけで接合する。OSI-UMSS工程で、金型の真空化にはそんなに時間が掛からない。成形から成膜まで60秒程度のサイクル。成型品は成形機の脇で全数自動検査を行なっている。

③インナーシグナル製造工程

OSI-UMSSで1サイクル約60秒掛かっているが、もっと短くしたい。真空ポンプの能力アップ等の対策で実現可能だろう。

④クラウン用インナーシグナル製造工程

OSI-UMSSによるが、差込プラグが斜めに入るため、ロボットアームの動きを工夫した。

⑤ランプ組立工程1

ランプ台にレンズをメルトで接着し、更にレフレクターとエクステンションを組み込む。

⑥ランプ組立工程2

メルトでなく溶着で接着後、歪を除去して製品化する工程。

⑦ランプ組立工程3

スバルのレガシー用組立工程。

⑧ドアミラー塗装工程

全自動と手塗りの工程が共存している。少量多品種は手塗りで対応。自動は4層の塗装まで可能。直行率を93%から95%に向上させたが、更に97%を目標に努力中。塗装部品の投入口は、床を水で塗らしてゴミが立たないようにしている。自動塗装機で吹きつけの回転数は80rpmと下げ、吹き付けノズルを上下動させて均一化を図っている。不良品は、塗料に含まれる塊(ブツ)が原因なので、対策を取っている。

工場見学から戻った後に質疑応答を行なった。質疑の要点のみ以下に纏めた。見学でも分かるように、製造されている製品は多品種少量生産である。そのため、機械化の導入や歩留まりの向上が課題となっている。現在は個人のスキルに頼る面が大きいが、数が出るにつれて機械化を進める計画である。塗料メーカーによって直行率に差があることが分かっており、設備に合った塗料を作って貰うことで対処しようとしている。今回紹介された革新技術の目的の一つがコストダウンだと述べたが、具体的には約30%のコストダウンを実現した。また、そもそも革新技術の発想はどのようにして思いついたかというと、OSI工法の場合は、過去これに関連した技術を徹底的に調べたことがあり、その知識が頭の中にあった。顧客からランプの話が出たときに、その知識が具体的にランプ製造と結びついて生まれた。OSI-MUSSは、他の人から示唆されて発案した。

本日は、久し振りに革新技術の発想から技術確立までリーダーであった研究者本人による講演をお聞きし、その内容が筆者の個人的体験とほとんど同じであることに共感出来た。まず独創的な発想を持ち、その実現への夢や志を持って努力すれば、組織内で具体化していき、次第に社内・社外の協力者が出現してくるのは、どこの企業・組織に於いても同じことであろう。松下幸之助氏が常々述べていた「志を立て決意することは大事だが、それ以上に大事なのはそうした志なり決意を持ち続けることである」という言葉を見事に実現していることに対し、深く敬意を表したいと思う。

パーティ式場で、更にもう一つ、魅力あるテーマ、独創的な発想そのものをどうやって生み出すかについて梅澤氏の考えを伺った。回答は、まず問題意識やこんなことをやりたいという意志を持ち、そのことを常に考えているとそれが潜在意識化する。人と話している時あるいは何かがヒントとなって、潜在意識が意識の上に浮上して課題と結びつき、これが研究テーマとなって具体化するというものであった。筆者の経験と完全に一致し、正にわが意を得た思いであった。今回の訪問では、最後まで感銘の途切れることがない、素晴らしい出会いを持つことが出来た。

(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

Home > アーカイブ > 2009-05